Le concept d’industrie 4.0 n’est pas nouveau dans l’environnement manufacturier moderne et dans la littérature. Il existe depuis son introduction par le gouvernement allemand en 2006 en tant que vision stratégique de haute technologie du pays et de l’économie dans son ensemble. Il s’agissait d’une feuille de route permettant à l’industrie manufacturière allemande de devenir plus compétitive à l’échelle mondiale et d’un mode de transformation numérique de la société. Au fil des années, le concept a commencé à susciter également un intérêt dans d’autres parties du monde, notamment avec l’introduction d’innovations de haute technologie qui constituent aujourd’hui l’un des piliers et accélérateurs du concept de l’industrie 4.0, à savoir l’IoT, le Cloud Computing, le Big Data et l’IA. Il s’agit d’un changement si important dans le monde industriel que l’industrie 4.0 est également communément considérée comme la quatrième révolution industrielle.

L’INDUSTRIE 4.0 EN BREF

L’industrie 4.0, également connue dans le monde industriel sous le nom de Smart Factory (usine intelligente), est une transformation intensive de l’information de la fabrication, plaçant les données au cœur du concept. Il s’agit d’une interconnexion du monde physique (machines, matériaux, personnes, etc.) avec le monde numérique (ordinateurs, données, systèmes informatiques, etc.) via des systèmes cyber-physiques (de production), SCP(P) en abrégé. Ces derniers permettent la collecte, l’analyse et le contrôle de données en temps réel non seulement de l’environnement de production, mais aussi de l’ensemble de la chaîne d’approvisionnement, depuis les matières premières jusqu’au consommateur final, à l’aide d’outils IoT. Il s’agit d’un système informatique qui intègre un objet physique dans les algorithmes correspondants, basés dans le cloud. De cette manière, chaque appareil dispose de son propre jumeau numérique qui reflète l’appareil dans le monde physique et peut simuler l’état de l’ensemble du système, permettant ainsi une optimisation et une prédiction en temps réel pour des décisions autonomes en accélérant la conception et la fabrication des produits. En d’autres termes, avec l’aide des jumeaux numériques, les entreprises peuvent simuler rapidement et au moindre coût n’importe quelle partie d’un processus de production, d’une machine ou d’un produit dans un monde virtuel pour l’optimiser avant de le construire.

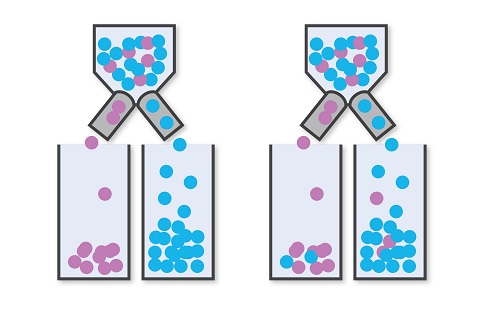

De plus, dans le cadre du concept de l’industrie 4.0, l’ensemble de la chaîne d’approvisionnement est inter-connectée horizontalement (du premier fournisseur au consommateur final) et verticalement (du terrain au niveau de la planification d’entreprise). Grâce à cette inter-connectivité, l’ensemble de la chaîne d’approvisionnement et de l’environnement de production devrait atteindre un certain niveau d’autonomie et, avec l’aide de l’IA, être capable d’apprendre de toutes les données collectées, de se contrôler et de fournir les informations nécessaires et opportunes à chaque partie prenante du processus de production (ou chaîne d’approvisionnement) afin d’obtenir la meilleure productivité, efficacité, flexibilité, qualité et rapidité possible, tout en tenant compte des commentaires du client. Les systèmes sont donc capables de prédire les problèmes potentiels avant qu’ils ne surviennent : passer de la maintenance préventive à la maintenance prédictive, suivre et optimiser les actifs au fur et à mesure de leur évolution dans la chaîne d’approvisionnement, simuler les processus avec des données en temps réel, vérifier que les machines communiquent et se déplacent de manière autonome, etc. Les possibilités et les avantages du concept d’industrie 4.0 sont véritablement énormes et, dans certains cas, à la limite du futurisme, compte tenu de l’état actuel de la technologie et de la législation dans le monde. Il est également généralement admis que l’industrie 4.0 ne se concentre pas uniquement sur les paramètres de production mentionnés ci-dessus, mais que son concept devrait aller au-delà, conduisant à des modèles économiques entièrement nouveaux, censés être l’un des principaux résultats de la quatrième révolution industrielle. L’un de ces modèles est la personnalisation de masse, dans laquelle les entreprises sont en mesure de produire des produits (partiellement) personnalisés pour leurs clients, mais avec l’aide des technologies de l’industrie 4.0, tout en maintenant de faibles coûts unitaires de production de masse.

QUATRE NIVEAUX D’INTÉGRATION TECHNOLOGIQUE

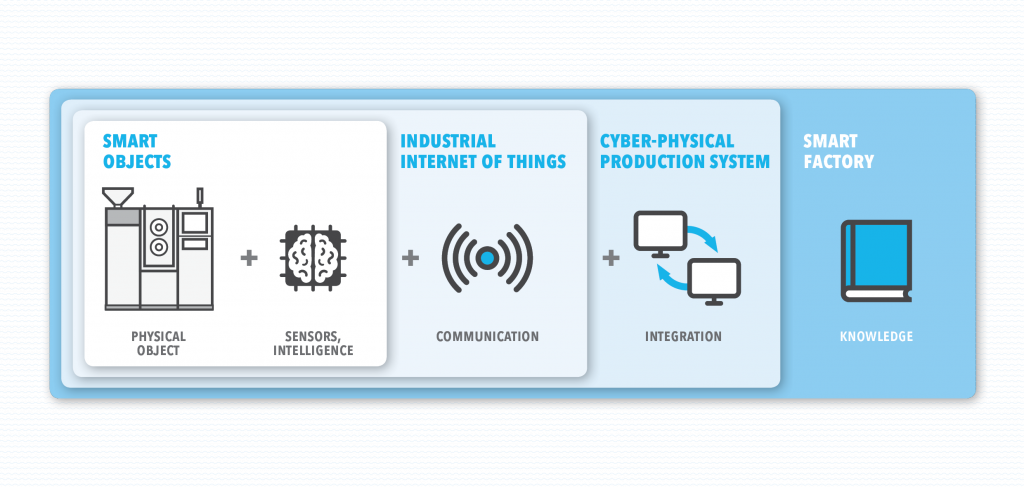

Comme mentionné au début, l’industrie 4.0 n’est pas un concept qui existe en soi ni une technologie autonome, mais plutôt un système soutenu par plusieurs technologies qui, ensemble, accélèrent, soutiennent et permettent l’idée d’Usine intelligente. On pourrait y voir le niveau ultime d’intégration technologique dans un environnement industriel. Pour mieux comprendre cela, nous pouvons considérer le concept d’industrie 4.0 sur quatre niveaux d’intégration technologique, les Objets intelligents étant le premier niveau et le plus basique.

Figure 1 : Concept de l’industrie 4.0 d’Usine intelligente (selon Padovano, A. et al, 2018), montrant quatre niveaux d’intégration technologique menant à l’usine intelligente et plaçant en priorité les connaissances dérivées des données CPPS.

Figure 1 : Concept de l’industrie 4.0 d’Usine intelligente (selon Padovano, A. et al, 2018), montrant quatre niveaux d’intégration technologique menant à l’usine intelligente et plaçant en priorité les connaissances dérivées des données CPPS.Les Objets intelligents sont des appareils, machines, équipements et produits de terrain dotés de leur propre intelligence locale sous forme de microprocesseurs, logiciels, automates, capteurs, etc. qui leur permettent de collecter des données sur eux-mêmes et sur leur environnement. La connexion de ces Objets intelligents à l’aide de réseaux de capteurs sans fil sur Internet a donné naissance à l’Internet (industriel) des objets (IIoT), créant un réseau d’objets physiques pouvant se connecter et coopérer les uns avec les autres. Soutenu par une solution logicielle, le réseau IoT offre déjà la possibilité de contrôler et d’analyser l’environnement de production. Dans un atelier de production pharmaceutique moderne, nous pourrions imaginer l’IIoT comme un réseau de machines de production, où chacune peut communiquer avec le reste de l’environnement de production, en envoyant et en recevant des données du système de production central ou d’autres machines qui en font partie.

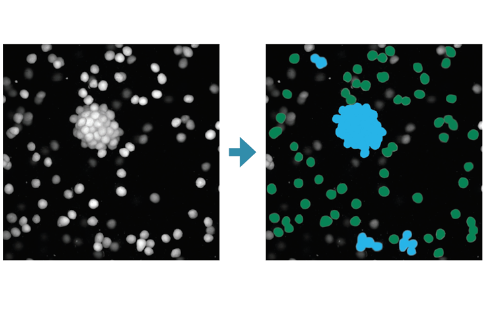

Avec l’introduction de technologies telles que le Cloud Computing, l’IA, l’analyse du Big Data, etc., les capacités du concept IoT ont atteint un tout nouveau niveau. Les nouvelles technologies ont permis une intégration bien plus grande des composants physiques et logiciels et ont donné naissance aux systèmes cyber-physiques (SCP) et à leur jumeau numérique. Le SCP est un IoT sous stéroïdes, puisque, en général, nous parlons encore une fois du réseau d’objets intelligents qui collectent leurs propres informations et celles de l’environnement, mais cette fois les informations sont envoyées à un système informatique spécial qui crée des cyber-répliques temporelles du système physique. Ce système possède d’énormes capacités et calcule toutes les données reçues, informe les systèmes physiques des résultats, reconfigure les paramètres du système, envoie des commandes de contrôle, etc., tout cela de manière indépendante et autonome. Néanmoins, toute cette puissance de calcul et cet environnement autonome ne servent à rien si nous ne sommes pas en mesure d’améliorer les performances industrielles et, surtout, la prise de décision basée sur les informations collectées par l’ensemble du système. Ce sont les connaissances et les informations collectées à tous les niveaux de support qui créent l’Usine intelligente, conduisant à de nouveaux modèles commerciaux et à des informations sur la chaîne d’approvisionnement et l’environnement de production. L’un de ces exemples est l’augmentation de productivité de 1 400 % dans l’une des Usines intelligentes Siemens à Amberg, en Allemagne.

L’industrie 4.0 est une transformation de l’environnement industriel basée sur l’information qui ouvre de nombreuses opportunités dans le monde industriel. Grâce à l’interconnexion des mondes physique et numérique, soutenue par les dernières avancées technologiques de pointe, les entreprises ont désormais la possibilité de faire passer leur activité (modèles) au niveau supérieur.

Sources:

– Industry 4.0: the fourth industrial revolution – guide to Industrie 4.0. Accessed on https://www.i-scoop.eu/industry-4-0/

– What is Industry 4.0—the Industrial Internet of Things (IIoT)? Accessed on https://www.epicor.com/en/resource-center/articles/what-is-industry-4-0/

– Networks for Cyber-Physical Systems and Industry 4.0. Accessed on: https://www.comsoc.org/publications/magazines/ieee-communications-magazine/cfp/networks-cyber-physical-systems-and

– Hemanth Kumar, S. et al (2020). Adaptations of Pharma 4.0 from Industry 4.0. Drug Invention Today. Accessed on http://jprsolutions.info/files/final-file-5e91ed7d502397.52346272.pdf

– Barenji, R. V., Akdag, Y., Yet, B., & Oner, L. (2019). Cyber-Physical-based PAT (CPbPAT) framework for Pharma 4.0. International Journal of Pharmaceutics. Accessed on https://sci-hub.do/10.1016/j.ijpharm.2019.06.036

– https://us.acrofan.com/detail.php?number=259821

– Padovano, A., Longo, A., Nicoletti, L., Mirabelli, G. (2018). A Digital Twin based Service Oriented Application for a 4.0 Knowledge Navigation in the Smart Factory. International Federation of Automatic Control. Accessed on https://www.sciencedirect.com/science/article/pii/S2405896318315143

– https://www.forbes.com/sites/insights-teradata/2019/07/08/revolution-on-the-siemens-factory-floor/?sh=150f62df5648

– Revolution on the factory floor. Accessed on https://www.researchgate.net/publication/312069858_Industrie_40_and_Smart_Manufacturing_-_A_Review_of_Research_Issues_and_Application_Examples

– K. M. Alam and A. El Saddik (2017). C2PS: A Digital Twin Architecture Reference Model for the Cloud-Based Cyber-Physical Systems. IEEE Access. Accessed on https://ieeexplore.ieee.org/document/7829368

– S. Iarovyi et al (2016). Cyber–Physical Systems for Open-Knowledge-Driven Manufacturing Execution Systems. Accessed on https://ieeexplore.ieee.org/document/7430247