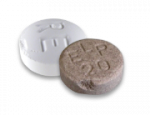

Le compresse sono la forma più diffusa di farmaco per via orale. Nonostante negli ultimi anni si siano registrati importanti miglioramenti sia nei macchinari di produzione di compresse che nei sistemi di controllo della qualità, il moderno processo di produzione delle compresse presenta ancora alcune sfide da superare per fornire compresse perfette, prive di difetti

Una compressa può essere imperfetta in diversi modi e questi difetti e imperfezioni possono trovarsi sulla superficie o negli strati interni del prodotto a causa di problemi di formulazione. In questa panoramica sui difetti delle compresse, ci concentriamo sui difetti visibili più comuni che possono essere scoperti durante il controllo della qualità, perché un aspetto imperfetto di una singola compressa in una confezione può sollevare seri dubbi sull’integrità e la qualità del prodotto. Di conseguenza, le aziende farmaceutiche provano continuamente ad aumentare i loro sforzi per garantire un’alta qualità dei loro prodotti. Il controllo visivo della qualità può essere effettuato tramite vari schemi statistici o tramite l’ispezione visiva e lo smistamento al 100%, manuale o automatizzato. A causa del fatto che gli schemi di campionamento statistico, che stimano la qualità complessiva di un determinato lotto di compresse a un certo livello di confidenza, non possono assicurare la qualità richiesta di ogni compressa, essi vengono sostituiti dall’ispezione visiva e dallo smistamento al 100%. Poiché l’ispezione visiva manuale di grandi lotti di compresse è soggettiva, inaffidabile, lenta, noiosa e costosa, i sistemi di ispezione visiva automatizzati vengono utilizzati sempre più comunemente. Leggi qui i rischi dell’ispezione manuale e scopri qui come un sistema di visione artificiale può essere preciso e imparziale rispetto a un occhio umano per il controllo della qualità.

Da oltre 20 anni Sensum aiuta i suoi clienti in tutto il mondo a migliorare la qualità dei loro prodotti e processi con le sue macchine automatiche di ispezione visiva che rilevano ed escludono i prodotti visivamente difettosi prima che vengano imballati e spediti ai clienti. La nostra gamma di prodotti include il sistema di ispezione dedicato per le capsule STREAM, il sistema di ispezione a 360⁰ SPINE in grado di ispezionare compresse, capsule e softgel o FIBO che ha le stesse funzionalità di SPINE con capacità aggiuntive di riempimento dei flaconi. Per saperne di più sull’intera gamma di prodotti, clicca qui.

Nella nostra linea di lavoro, vediamo e proviamo quotidianamente un’ampia gamma di difetti visivi su capsule, softgel e compresse. Con quest’ultimo abbiamo preparato una panoramica di 13 gruppi di difetti più comuni delle compresse e le loro cause. Abbiamo classificato l’origine dei difetti nella creazione della compressa o nel rivestimento e abbiamo anche determinato le ragioni per cui si è verificato ciascun tipo di difetto.

PROCESSO DI CREAZIONE DELLA COMPRESSA

| DIFETTI | CAUSE LEGATE AL PROCESSO | CAUSE LEGATE ALLA FORMULAZIONE |

Tappatura |

Principalmente i problemi sono legati a stampi mal rifiniti o alla forma dei punzoni, ovvero alla concavità profonda o al bordo smussato del punzone. La tappatura può avvenire anche se il punzone rimane al di sotto della superficie dello stampo durante lo scarto. Altre cause possono essere la regolazione errata della lama di spazzamento o la velocità troppo elevata della torretta (tempo di permanenza troppo breve). | Elevato numero di fini nella granulazione o segregazione durante la procedura di pressatura. Basso contenuto di umidità e quantità insufficiente o impropria di materiale legante. |

Laminazione |

Decompressione rapida e forza di pressione troppo elevata. Velocità della torretta troppo elevata (tempo di permanenza troppo breve). | Elevato numero di fini nella granulazione o segregazione durante la procedura di pressatura. Basso contenuto di umidità e quantità insufficiente o impropria di materiale legante. Rapido rilassamento delle regioni periferiche della compressa a causa della mancanza di compattezza del materiale (al momento dello scarto dallo stampo). |

Scheggiatura |

Motivi legati alla forma e alla condizione dello stampo, ad esempio scanalatura dello stampo usurata nel punto di compressione o stampo e punzone bombati. Quest’ultimo rappresenta un problema se i bordi sono rivolti verso l’interno o se la concavità è troppo profonda per comprimere la miscela di polvere | Materiale troppo bagnato, quantità insufficiente di lubrificante o legante inadeguato che causa l’incollaggio. Convessità impropria della compressa che provoca scheggiature durante il rivestimento, la depolverazione, la manipolazione, ecc. (procedure che seguono la creazione di compresse). |

Legatura |

Stampi mal rifiniti e stampi ruvidi a causa dell’abrasione e della corrosione, stampi sottodimensionati con un gioco troppo ridotto. Un’altra causa può essere la pressione eccessiva nella pressa per compresse. | I motivi sono legati principalmente alle proprietà dei materiali dei granuli, come ad esempio un’umidità troppo elevata, granuli troppo grossi e duri affinché il lubrificante sia efficace, materiale abrasivo dei granuli che causa il taglio in stampi o materiale granulare troppo caldo che si attacca allo stampo. Anche una lubrificazione insufficiente e inadeguata è un fattore importante. |

Selezione |

Rotazione libera del punzone superiore o inferiore durante lo scarto di una compressa e facce del punzone ruvide o graffiate. Quando si tratta di goffrare o incidere lettere, quest’ultimo aspetto può essere problematico nel caso di B, A, O, R, P, Q e G. Può accadere che le linee di divisione su un punzone siano troppo profonde o che la pressione applicata non sia sufficientemente elevata (compressa morbida). | Eccessiva umidità nei granuli, lubrificazione insufficiente o impropria e quantità di legante troppo elevata. |

Spessore |

Gli utensili di punzonatura sono di lunghezza incoerente (tra i lotti). Pressa per compresse non pulita e non sottoposta a manutenzione. | La granulazione o la miscela di polveri non è adeguatamente coerente nelle dimensioni delle particelle e della distribuzione (riempimento incoerente dello stampo).

|

Punti/sporcizia |

Materiale contaminato; ad esempio, lubrificante per punzoni (viscosità inadeguata o utilizzata in eccesso) o materiale raschiato dal fondo dell’alimentatore. Materiale bruciato all’interno del foro dello stampo o dalle punte dei punzoni. Impostazione o regolazione impropria dell’alimentatore che causa un eccessivo sovrariempimento che viene restituito all’alimentatore provocando ulteriori impurità. | Materiale/formulazione contaminati durante i processi che precedono la creazione di compresse. |

Forma |

Velocità di pressatura troppo elevate e/o precompressione troppo breve. | Le compresse sono troppo morbide o troppo umide. |

PROCESSO DI RIVESTIMENTO

| DIFETTI | CAUSE LEGATE AL PROCESSO | CAUSE LEGATE ALLA FORMULAZIONE |

Incrinatura |

Condizioni improprie del processo di rivestimento che portano all’espansione del nucleo e, di conseguenza, all’incrinatura del rivestimento (effetti del riscaldamento eccessivo, bassa velocità del piatto, temperatura dell’aria e velocità di spruzzatura improprie, ecc.) | Scarsa elasticità o mancanza di resistenza meccanica del rivestimento per resistere all’espansione del nucleo. |

Appiccicoso/satellite |

Eccessiva bagnatura durante l’applicazione del rivestimento. Velocità di spruzzatura troppo elevata, velocità del piatto e temperatura del processo troppo basse, cattivo allineamento della pistola di spruzzatura. | La formulazione del rivestimento ha una bassa temperatura di transizione vetrosa, che lo rende appiccicoso. Curvatura della calotta della compressa troppo bassa. |

Variazione di colore |

L’uniformità della distribuzione del rivestimento è inadeguata (cattiva configurazione della pistola di spruzzatura, distanza incoerente della pistola o del letto, bassa velocità del piatto, ecc.) | Le proprietà di copertura del rivestimento sono insufficienti, il contenuto solido della sospensione è troppo elevato, il guadagno in peso o la quantità di lotto sono troppo bassi. |

Punti scuri |

Lunga durata del processo di rivestimento che aumenta la possibilità di rigatura/abrasione della parete del piatto. Altri motivi possono essere la bassa velocità del piatto o il riempimento insufficiente, che può far scivolare le compresse nel piatto. | La formulazione del rivestimento contiene un’elevata concentrazione di materiali (ad esempio pigmenti come biossido di titanio) che sono più duri delle pareti del piatto in acciaio inox, causando un’abrasione della parete del piatto in acciaio inox, con conseguenti punti scuri nel rivestimento. |

Stampa danneggiata |

Allineamento non corretto della compressa con il punzone, troppo inchiostro sul punzone, viscosità dell’inchiostro e pressione di applicazione improprie, flusso irregolare dell’inchiostro, getti d’inchiostro intasati, ecc. | Formulazione incorretta delle miscele di inchiostro con una combinazione di ingredienti di rivestimento. |

PROBLEMI CON DIFETTI SULLE COMPRESSE?

Guarda di seguito nel video come i nostri sistemi di ispezione visiva possono aiutare. Visita la nostra pagina PRODOTTI per saperne di più sulla nostra soluzione SPINE o contattaci all’indirizzo [email protected] per parlare con il nostro team di esperti.

Fonti:

– https://rheonics.com/solutions-item/pharmaceutical-printing-process-control/

– https://www.slideshare.net/grakbph040/defects-in-tablet-46026421

– https://uomustansiriyah.edu.iq/media/lectures/4/4_2017_12_04!08_08_36_AM.pdf

– https://www.biogrund.com/wp-content/uploads/2020/01/biogrund-troubleguide-a1poster-quer-11-2019.pdf

– http://filmcoating-troubleshooting.com/

– https://www.manufacturingchemist.com/news/article_page/Causes_and_solutions_for_dark_spots_in_tablet_manufacturing/159326

– https://www.researchgate.net/publication/277014530_Tablet_manufacturing_processs_and_defects_of_tablets

– G. Cole, J. Hogan, M. Aulton: Pharmaceutical Coating Technology, Taylor & Francis, 2002