錠剤は最も広く使われている経口投与の剤形です。 近年、錠剤製造機や品質管理システムが大きく改善されてきたにもかかわらず、欠陥のない完全な錠剤を提供するために、現代の錠剤製造プロセスには克服しなければならない幾つかの問題があります。

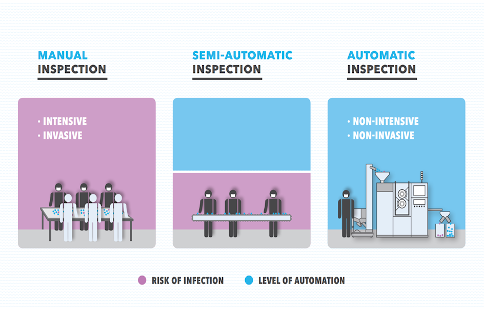

錠剤は様々な状況で欠陥を持ち得ます。製剤での問題に起因するこれらの不良や欠陥は錠剤の表面に見られたり、その組成上の問題から内層に見られたりします。この錠剤不良の概説においては、品質管理で最もよく見られる不良に注目したいと思います、それはパッケージに一つでも欠陥のある錠剤があればその製品の完全性や品質に対して深刻な疑いを招くからです。従って、製薬会社は製品の品質を高く保つ努力をたゆまず確実に続けています。外観品質管理は、様々な統計的手法や目視または自動での100%の外観検査、選別により行われます。統計的サンプリング手法はある信頼度での規定のバッチでの全体的な品質を評価するもので、錠剤個々において必要とされる品質を保証するものではありませんので、100%の外観検査、選別にとって代わられつつあります。大量の錠剤バッチの場合、目視による外観検査は主観的であり、信頼性がなく、スピードに欠け、うんざりするようなコストのかかる作業であるため、自動外観検査システムがますます広く使われています。人による検査のリスクについてはこちらについてはこちらをお読みください。また品質管理において、人の目に比べ外観検査機がいかに正確で偏りのないものであるかはこちら(英語)をお読みください。

SENSUMでは20年以上にわたり、我々の自動外観検査機でお客様の製品の品質改善や製造工程の改善を通し、外観不良品を包装や出荷前に検出、排除することで、世界中のお客様の手助けをしてきました。製品としましては、カプセル検査に特化した STREAM(英語)、 360⁰ の検査システムであり、錠剤とカプセル、ソフトジェルの検査が可能である SPINE。また FIBO(英語)) はSPINEと同様の機能を持ち、さらにボトリング(瓶詰)が可能です。我々の製品につきましての詳細はこちらをご覧ください。

我々は仕事上、毎日カプセルやソフトジェルまた錠剤に見られる様々な外観不良を目にし、テストをします。錠剤に関しまして、13の最も多くみられる不良とその原因の概説を準備いたしました。発生場所を打錠とコーティングに分類し、それぞれの不良のタイプによりその発生原因を確定しました。

打錠工程

| 不良 | 工程関連の原因 | 組成関連の原因 |

キャッピング |

この問題は主に、臼の仕上げの悪さや杵の形状に関連する。例えば杵のくぼみや端の面取りが深い、または、排出時に杵が臼面より下にある。その他の原因として、掃き出しブレードの調整が悪い、タレットのスピードが速すぎる(休止時間が短すぎる)等。 | 造粒物中に多数の微粒子が含まれている、あるいは打錠工程中に偏析している。水分含量が少ない、結合剤が不適切かその量が十分でない。 |

ラミネーション |

急な減圧、高すぎる圧力。タレットのスピードが速すぎる(休止時間が短すぎる) | 造粒物中に多数の微粒子が含まれている、あるいは打錠工程中に偏析している。水分含量が少なく、結合剤が不十分であるか適切なものでない。錠原末の圧縮不足によって(臼から排出時)錠剤の側面部からすぐに分離する |

チッピング |

臼の形状や状態に関連して起きる、例えば圧縮点における臼の溝の摩耗や樽のように膨らんだ臼や杵。杵のエッジ部が内側に曲がったり、凹面が深すぎて粉末混合を圧縮できないと、この問題を呈する。 | 材料が湿り過ぎている、滑沢剤が十分でない、または結合剤が適切でないために引っ付いてしまう。錠剤の凸面が不適切なためにコーティング、粉取り、ハンドリング時等(打錠後の工程)において欠けを生じる。 |

バインディング |

仕上げの悪い臼、摩耗や腐食のために粗くなった臼、サイズが小さいためクリアランスが小さすぎる臼。その他の原因として、打錠時の圧が大きすぎることも考えられる。 | 原因としては主に、顆粒の特性に関連する、例えば水分含量が多すぎる、滑沢剤が効果を出すには顆粒が粗すぎたり硬すぎたりする、顆粒の摩擦を起こす素材が臼に切り込む、顆粒の素材が熱すぎて臼に引っ付く。滑沢剤が十分でなかったり不適切なものであったりすることも重要な要因になる。 |

ピッキング |

錠剤の排出時に上下の杵が自由に回転する、杵の表面が荒れたり、傷がある。エンボスや刻印でB,A,O,R,P,Q,Gに問題が出る。これは杵の刻印が深すぎるか圧力が十分でないときに起こり得る(ソフトタブレット)。 | 顆粒の水分含量が過剰である、滑沢剤が十分でないか適切でない。または結合剤の量が多すぎる。 |

厚み |

杵のツーリングの長さが一定でない(バッチ間で)。打錠機がクリーンでなくメンテナンスされていない。 | 造粒または粉末混合の粒子やそのサイズの分布が均等でない(臼への充填が一貫しない)

|

斑点/汚れ |

物質の混入、例えば杵の潤滑油 (粘度不足または過剰) 或いはフィーダー底部からこすり落とされた屑。臼の内腔や杵の先端の焦げた物質。フィーダーの設定や調整が適切でないため、過剰な充填がフィーダーに戻され、その結果として、微粒子が増える。 | 物質の混入/打錠前の製剤工程 |

形状 |

圧縮スピードが速すぎる/または予圧が短すぎる。 | 錠剤がソフトすぎるか湿り過ぎている。 |

コーティング工程

| 不良 | 工程関連の原因 | 組成関連の原因 |

割れ |

コーティング工程の条件が適切でないためコアが膨張し結果としてコーティングに割れがおきる(加熱効果が過剰、パンのスピードが遅い、空気温度やスプレー速度が不適切等)。 | コーティング素材の弾力性或いは強度が不足し、コアの膨張に耐えられない。 |

スティッキング |

コーティング中に湿度が過剰。スプレー速度が高すぎる、パンのスピードと工程温度が低すぎる、スプレーガンの照準が悪い。 | コーティング組成でガラス相転移温度の低いものは引っ付きやすくなる。錠剤上面の曲率が小さすぎる。 |

錠剤間の色ムラ |

コーティング分布の均一性が十分でない(スプレーガンの設定が悪い、ガンが安定していないか距離が悪い、パンのスピードが遅い等)。 | コーティングのカバー特性が不十分、混濁液の固形分が多すぎる、パンへの仕込み量が少なすぎる。 |

黒点 |

コーティング工程が長くなれば、パン壁面の摩耗/摩滅の機会が増える。その他の原因としてはパンのスピードが遅い、または充填不足のために錠剤がパンの中でスライドすることも考えられる。 | コーティング組成に濃度の高い材料が含まれると(例えば、二酸化チタンのような色素)パン壁面のステンレス鋼よりそれらが硬いためにパンの壁面が摩耗し、結果としてコーティングに黒点が生じる。 |

印字不良 |

錠剤と杵が正しく整列していない、杵のインクが多すぎる、インクの粘度や圧が適切でない、インクの流れが均一でない、インクジェットが詰まっている等。 | コーティング成分とインクのブレンド組成の組み合わせが適切でない。 |

不良錠剤でお困りですか?

弊社が提供できる画像処理検出システムの動画をご覧いただきませんか?また、「製品」では自動外観検査機「SPINE」に関して詳細情報をご覧いただけます。さらなる相談を望む場合はメールを [email protected](日本語可)へご送信いただくか、日本代理レイボルド株式会社へご連絡をお願いします。

Sources:

– https://rheonics.com/solutions-item/pharmaceutical-printing-process-control/

– https://www.slideshare.net/grakbph040/defects-in-tablet-46026421

– https://uomustansiriyah.edu.iq/media/lectures/4/4_2017_12_04!08_08_36_AM.pdf

– https://www.biogrund.com/wp-content/uploads/2020/01/biogrund-troubleguide-a1poster-quer-11-2019.pdf

– http://filmcoating-troubleshooting.com/

– https://www.manufacturingchemist.com/news/article_page/Causes_and_solutions_for_dark_spots_in_tablet_manufacturing/159326

– https://www.researchgate.net/publication/277014530_Tablet_manufacturing_processs_and_defects_of_tablets

– G. Cole, J. Hogan, M. Aulton: Pharmaceutical Coating Technology, Taylor & Francis, 2002